O desafio da gestão empresarial sempre foi o de melhorar produtividade e lucratividade das empresas com o menor esforço possível. O sucesso no atingimento dos objetivos nem sempre era muito claro em termos dos esforços que deveriam ser empreendidos. Muitos já ouviram falar em “tino comercial” e ou “vacas gordas ou vacas magras” mas nem sempre em metodologias de gestão que pudessem impulsionar os resultados através de meios eficientes (causas e efeitos) que pudessem favorecer o desempenho operacional para o atingimento dos objetivos obrigatórios (lucro e competitividade).

Michael E. Porter em seu artigo, “O que é estratégia?” para o livro Desafios da Gestão – Harvard Business Review, cita que “Durante duas décadas os gestores vem aprendendo a jogar de acordo com novas regras. As empresas precisam ser flexíveis para responder rapidamente a mudanças competitivas e de mercado. Precisam estar sempre medindo o seu desempenho para atingir as melhores práticas. Precisam terceirizar agressivamente para se tornarem mais eficazes. E precisam desenvolver determinadas competências centrais para se manterem à frente da concorrência”. Os ensinamentos de Porter nos mostram um caminho interessante e necessário onde as melhores práticas devem ser aprimoradas e implementadas. Apesar da alta competitividade do mundo atual a maior parte das empresas ainda não acordou para a dura realidade de reinvenção da empresa em tempos de industria 4.0 e suas vertentes tecnológicas.

Em meio ao grande e necessário salto (a necessidade faz o sapo pular), queremos afirmar que temos um grande desafio muito perto de todos nós, como já dizia o grande guru da gestão, J.M. Juran: “Antes de pensar em ganhar é preciso pensar e agir no parar de perder”. Nesta abordagem retornamos ao estrategista Michael Porter: Estamos falando em Eficiência Operacional, que significa realizar melhor essas atividades – isto é, mais rápido ou menos inputs e defeitos de fabricação que a concorrência. É preciso também que mesmo reconhecendo a vantagem da Eficiência Operacional deve-se considerar que ela é importante mas não substitui o posicionamento estratégico que tem como significado a execução de atividades de forma diferenciada em relação aos concorrentes – Aqui já podemos também pensar no KAIZEN e na INOVAÇÃO e suas variadas formas.

Nossa ideia é juntar as duas coisas numa pedagogia empresarial simplificada e menos erudita, ou seja, o que podemos fazer em termos de empresas e organizações de todo o tipo no nosso Brasil com suas dificuldades e grandes desafios, onde inclui-se uma série de resultados pouco representativos em termos de competitividade no mundo?

Na última semana falamos em uma aula especial para uma turma de futuros engenheiros que estão concluindo seus cursos na Universidade Federal do ES – UFES, sob a coordenação do Prof. Herbert Carneiro do Departamento de Engenharia de Produção.

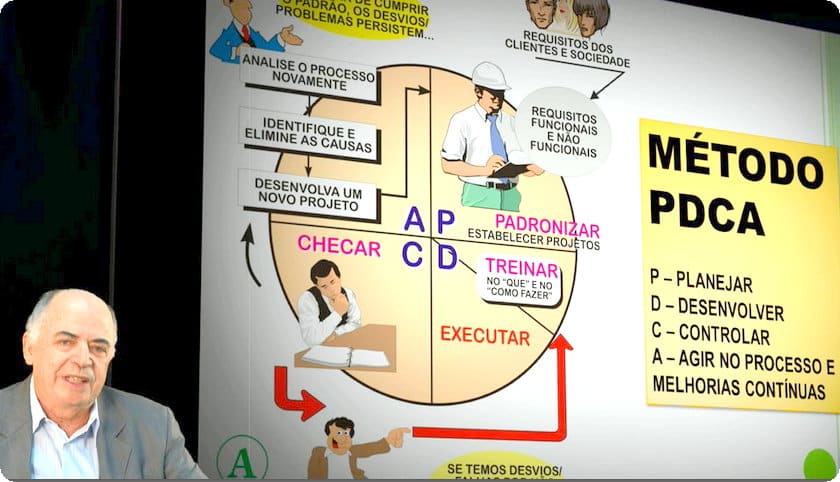

Falamos do Método PDCA e o Kaizen, dentro do contexto da melhoria de resultados em processos e produtos ao cliente. A eficiência operacional passa o tempo todo pelo método de trabalho, como já vimos na introdução (Melhores práticas) e assim vamos enfrentando desafios onde a maior parte da nossas empresas ainda são chefiadas e não lideradas, focam a correção e não a prevenção, consideram educação e treinamento como custo e não investimento, infelizmente…

Esta muito claro como pode também ser visto em várias publicações com foco na Manufatura Classe Mundial (WCM) que a eficiência operacional com alto desempenho e baixo custo é uma das melhores fórmulas para o alcance do bons resultados na competitividade, podemos citar o exemplo real da WEG Linhares, um dos maiores fabricantes de motores elétricos do mundo, em sua aposta nas técnicas e métodos que compõe o WCM – Técnicas de Engenharia Industrial, JIT, Kaizen, TPM, Lean Manufacturing, CEP, entre várias outras que compõem os 10 pilares do programa.

Esta muito claro como pode também ser visto em várias publicações com foco na Manufatura Classe Mundial (WCM) que a eficiência operacional com alto desempenho e baixo custo é uma das melhores fórmulas para o alcance do bons resultados na competitividade, podemos citar o exemplo real da WEG Linhares, um dos maiores fabricantes de motores elétricos do mundo, em sua aposta nas técnicas e métodos que compõe o WCM – Técnicas de Engenharia Industrial, JIT, Kaizen, TPM, Lean Manufacturing, CEP, entre várias outras que compõem os 10 pilares do programa.

A abordagem do PDCA nos leva a uma visão sistêmica de processos e de empresa onde a eficiência operacional é fundamental para os resultados. Suas etapas se complementam na melhoria da capacidade de gestão e abertura para as melhorias contínuas (Kaizen + Inovação/Diferenciação). Edwards W. Deming (Out of the Crisis) se referia ao ciclo do PDCA também como uma espiral que vai se ampliando a medida em que melhorias são adicionadas, incorporadas e novamente padronizadas dentro de um determinado período de observações e práticas executivas no processo.

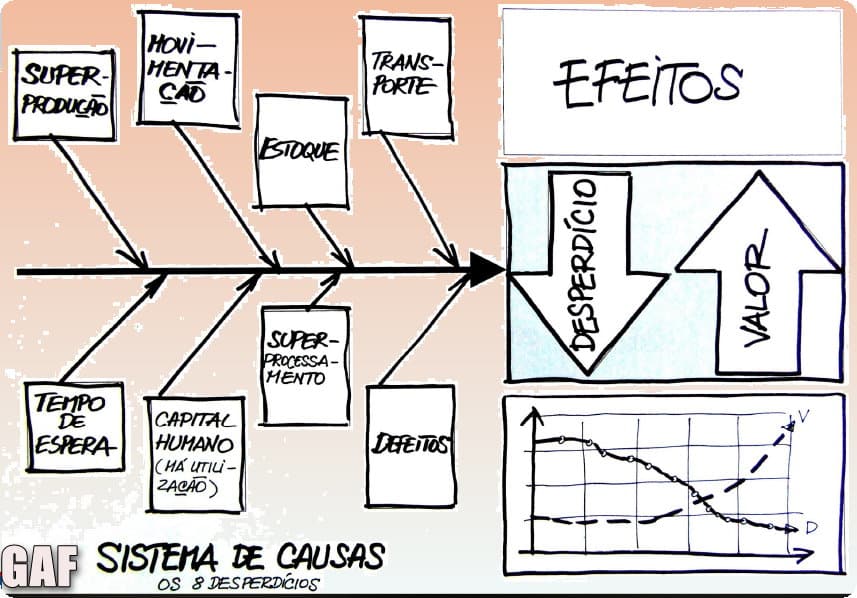

No conjunto da obra estamos trabalhando para a melhoria dos processos (Eficiência Operacional), e em especial na redução de perdas nestes processos como mostra a figura inspirada no Método Toyota de Produção. Temos muito a ganhar com a melhoria dos processos nas nossas empresas, mas evidentemente, não podemos esquecer das novas estratégias e diferenciação como base para um crescimento espetacular, ou seja, a melhoria contínua tem validade – Lembre-se do velho Carburador, continuamente melhorado em sua estrutura e função (misturar ar e combustível), até que apareceu um aparelhinho chamado Injeção Eletrônica e tudo se desmoronou e as fábricas de carburadores tiveram que fechar as portas.

No conjunto da obra estamos trabalhando para a melhoria dos processos (Eficiência Operacional), e em especial na redução de perdas nestes processos como mostra a figura inspirada no Método Toyota de Produção. Temos muito a ganhar com a melhoria dos processos nas nossas empresas, mas evidentemente, não podemos esquecer das novas estratégias e diferenciação como base para um crescimento espetacular, ou seja, a melhoria contínua tem validade – Lembre-se do velho Carburador, continuamente melhorado em sua estrutura e função (misturar ar e combustível), até que apareceu um aparelhinho chamado Injeção Eletrônica e tudo se desmoronou e as fábricas de carburadores tiveram que fechar as portas.

Nas palavras do pai da administração, Peter Drucker, reside o nosso permanente desafio, ou seja, não podemos ficar parados, temos que agir o tempo todo e de preferência com método onde o planejamento, desenho dos processos, educação e treinamento são bases fundamentais para uma boa prática de execução. O controle “in process” e a melhoria contínua dão a certeza de melhoria constante da produtividade.

Nas palavras do pai da administração, Peter Drucker, reside o nosso permanente desafio, ou seja, não podemos ficar parados, temos que agir o tempo todo e de preferência com método onde o planejamento, desenho dos processos, educação e treinamento são bases fundamentais para uma boa prática de execução. O controle “in process” e a melhoria contínua dão a certeza de melhoria constante da produtividade.

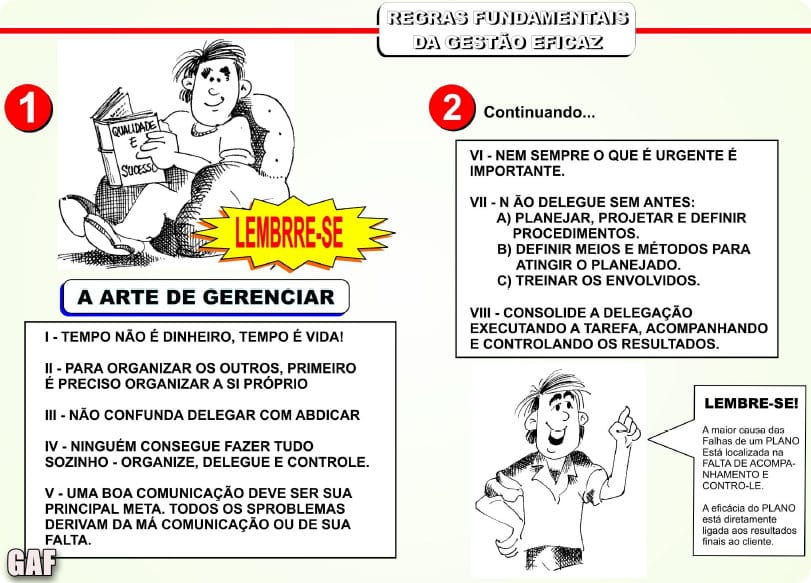

Encerramos nosso post com o quadro que dedicamos ao principal ator neste processo, o maestro da orquestra empresarial, o Gerente, líder de pessoas motivadas e treinadas, focada no sucesso do empreendimento.

Concluindo com as recomendações vitais:

Nosso desfio continua…

Leitura de muito valor! É preciso que cada um internalizei estes conceitos na condução do seu negócio e no seu estilo de viver !