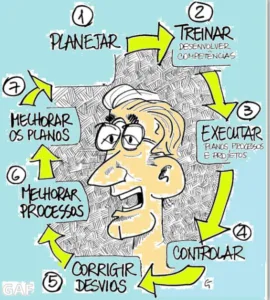

A busca por melhores resultados de produtividade na organização, seja empresa privada ou serviço público nos leva a buscar um caminho confiável e promissor no que diz respeito ao atingimento de objetivos e metas.

Forte liderança, equipe treinada e motivada são fundamentais para empreender esta viagem rumo ao sucesso. Vamos destacar aqui o PDCA.

- Planejamento (Plan):

- Definição de Objetivos: Identificar e definir objetivos claros de produtividade que a organização deseja alcançar.

- Análise de Processos Atuais: Analisar os processos existentes para identificar áreas de desperdício e ineficiências.

- Desenvolvimento de Planos de Ação: Criar planos detalhados para implementar melhorias, incluindo recursos necessários, cronogramas e métricas de desempenho.

- Execução (Do):

- Implementação de Melhorias: Executar os planos de ação desenvolvidos na fase de planejamento. Isso pode incluir a introdução de novas tecnologias, métodos de trabalho, treinamentos e reestruturações organizacionais.

- Capacitação de Equipes: Treinar os colaboradores para garantir que eles tenham as habilidades e conhecimentos necessários para operar de acordo com os novos processos.

- Verificação (Check):

- Ação (Act):

- Padronização de Processos: Se as mudanças foram bem-sucedidas, padronizar os novos processos para garantir que as melhorias sejam mantidas a longo prazo.

- Ajustes e Correções: Se os resultados não atenderam às expectativas, identificar as causas dos problemas e realizar ajustes no plano de ação.

- Ciclo Contínuo: Repetir o ciclo PDCA para promover melhorias contínuas (Kaizen) e adicionais na produtividade.

Contribuições Específicas para a Produtividade:

- Identificação e Eliminação de Desperdícios: O PDCA ajuda a identificar e eliminar atividades que não agregam valor, otimizando o uso de recursos.

- Aprimoramento de Processos: Melhoria contínua dos processos aumenta a eficiência e reduz o tempo necessário para realizar tarefas.

- Qualidade Consistente: A padronização de processos assegura que os produtos ou serviços sejam entregues com qualidade consistente, reduzindo retrabalhos e aumentando a satisfação do cliente.

- Engajamento de Colaboradores: Envolver colaboradores no processo de melhoria aumenta o engajamento e a adesão às novas práticas.

- Adaptação e Inovação: O ciclo iterativo do PDCA promove uma cultura de adaptação e inovação constante, mantendo a empresa competitiva no mercado.

Exemplos Práticos na área empresarial:

Manufatura: Implementar o PDCA para otimizar linhas de produção, resultando em menos desperdício de materiais e maior eficiência operacional.

- Serviços: Utilizar o PDCA para melhorar os processos de atendimento ao cliente, reduzindo tempos de espera e aumentando a satisfação do cliente.

- TI: Aplicar o PDCA em projetos de desenvolvimento de software para garantir entregas mais rápidas e de maior qualidade, através de ciclos de feedback e melhorias contínuas.

Em resumo, o PDCA é um método poderoso para impulsionar a produtividade, promovendo uma cultura de melhoria contínua e garantindo que a empresa esteja sempre evoluindo e se adaptando às mudanças no ambiente de negócios.

Para total consolidação do sistema de trabalho via PDCA, sugerimos também a visita em caráter de Benchmark em empresas e organizações que trabalham com este método. A visão da prática e dos benefícios atingidos facilitam a adoção e liderança focada em resultados.

A prática do PDCA dentro do Total Quality Control: Nossa experiência na época da Cia Siderúrgica de Tubarão – CST, nos anos 80 e 90, nos proporcionou ganhos substanciais chegando a marca de para 1 dólar investido retornaram outros 10. A KSC no Japão, com maior experiência já atingia a marca expressiva de 1/22.

Reforçando: Método PDCA, Liderança e Trabalho em Equipe é certeza de sucesso via aumento da produtividade. Vamos nessa?

Ilustração da Área de Lingoteiras da Aciaria da então CST, hoje ArcelorMittal. Trabalho feito nesta área por grupo de CCQ ganhou o primeiro lugar no concurso interno da empresa e recebeu como prêmio viagem técnico-cultural ao Japão/Kawasaki.