Juran, o guru americano da Qualidade. já dizia que “antes de melhorar os processos é preciso parar de perder” numa clara alusão ao modo gerencial insensível a um grande volume de perdas em todos os processos empresariais. O TPS, ou seja, o Sistema Toyota de Produção tem verdadeira obsessão no ataque às perdas, desperdícios, falhas e todo tipo de não conformidades visíveis e invisíveis. Desempenhos de alto nível e produtividade preconizados no TPS nos levam ao modelo de Manufatura Classe Mundial (World Class Manufacturing) que dá suporte ao processo contínuo de melhoria do valor agregado ao mercado com a constante redução dos custos, de forma científica e organizada, que por sua vez nos traz produtividade e competitividade nos vários níveis de competição empresarial ou organizacional.

Alerta Geral: Estamos acomodados com perdas em níveis percentuais, enquanto que as empresas classe mundial trabalham com o 6 sigma, ou seja, metas de 3 a 4 defeitos para um milhão de tentativas.

A hora da reação, e que depende somente de nós, é agora!

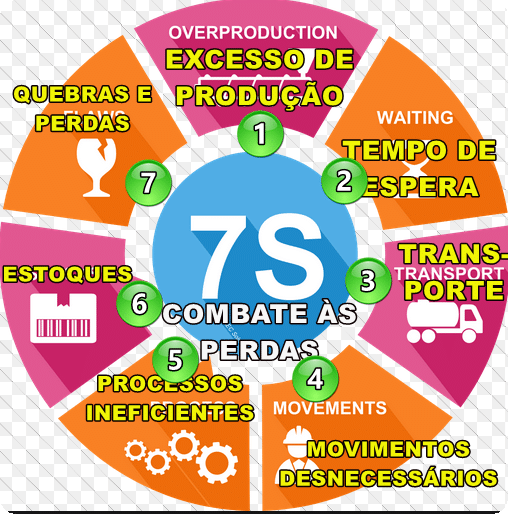

Vamos aos 7 desperdícios:

Reflexão: “Precisamos aprender a trabalhar no sistema, o que significa que todos, toda equipe, toda plataforma, toda divisão, todo componente existe não apenas para gerar lucro ou reconhecimento individual competitivo, mas para contribuir para o sistema como um todo dentro de uma estrutura de ganhos mútuos (ganhar-ganhar).” W Edwards Deming

1º Excesso de Produção (Superprodução): produção acima da demanda;

2º Tempo de espera (de materiais e pessoas): refere-se a materiais e pessoas paradas aguardando a operação anterior ou a próxima a ser realizada;

3º Transporte: Deslocamento excessivo de materiais e produtos: todo o deslocamento desnecessário entre uma operação e outra, aumenta o risco de perdas, danos e atrasos, além de não agregar valor algum ao produto final;

4º Movimentação/movimentos excessivo de pessoas: está relacionado à ergonomia do colaborador, ou seja, toda vez em que um colaborador tem que se abaixar/esticar, carregar algo ou caminhar além do necessário p/ a execução de uma determinada operação;

5º Processos Ineficientes ou Inapropriados: Processos que não agregam valor pelas pessoas e pelas máquinas. São operações que existem apenas p/ corrigir alguma falha/ineficiência em um determinado processo ou que são realizadas com equipamentos de custo/tecnologia/precisão além do necessário.

6º Estoques (Matéria-prima, Produto Acabado e em Processo): são consequência direta do 1.º e 2.º e, além de ocuparem espaço, atrapalham o fluxo contínuo de todos os processos, ocultando os seus reais desperdícios;

7º Quebras e perdas, defeitos e Não-Conformidades: ao se produzir produtos defeituosos, além de se gerar sucata, gera-se também mão-de-obra extra p/ receber a devolução, selecionar/sucatear, reinspecionar, reagendar e entregar novamente o produto, além dos casos de multas previstas em contratos de fornecimento.

Neste momento de alta competitividade no mundo não podemos mais esperar que as políticas de governo sejam favoráveis e que faça bom tempo. Nossa oportunidade de melhoria e aumento da competitividade está muito mais próxima de nós e de nossas empresas do que imaginamos. Faça valer este check list na sua e veja o resultado. Com certeza, teremos muito trabalho pela frente.

Fontes: Edson Miranda, Artigos Gestão Moderna no Linkedin e TPS Lean Seis Sigma, Rampersad, Hubert e El-Homsi, Anwar – Qualitymark Editora, 2012, Deming, W. Edwards – Out of the Crisis.